潤滑油在使用過程中,可能會受到水分的污染。水分的存在不僅會影響潤滑油的性能,導致腐蝕、磨損和氧化反應加速,還可能對設備造成嚴重損害。因此,及時去除潤滑油中的水分至關重要。為了實現脫水,常用的幾種脫水處理方式包括重力沉降法、離心法、吸附法、真空過濾法和聚結法。每種方法都有其特點和適用場景,下面將詳細介紹這些常見的脫水方式。

1. 重力沉降法

原理:重力沉降法是利用水比油密度大的特點,在靜止狀態下,水分通過重力作用向下沉降,從而分離油中的水分。水珠會逐漸沉到油層下面,形成清油和水分兩層。

優點:

結構簡單,成本較低;

操作方便,適用于水分含量較少且水珠較大的情況。

缺點:

只適用于較大的水珠(直徑大于50μm),且需要足夠的沉降時間;

分離效率低,處理量較大時效率差;

對水珠小或水分溶解在油中的情況效果較差。

適用場景:重力沉降法通常用于處理水分較少且水珠較大的潤滑油,或者沒有較高分離效率要求的場合。由于分離效率較低,不適宜用于需要準確脫水的場合。

2. 離心法

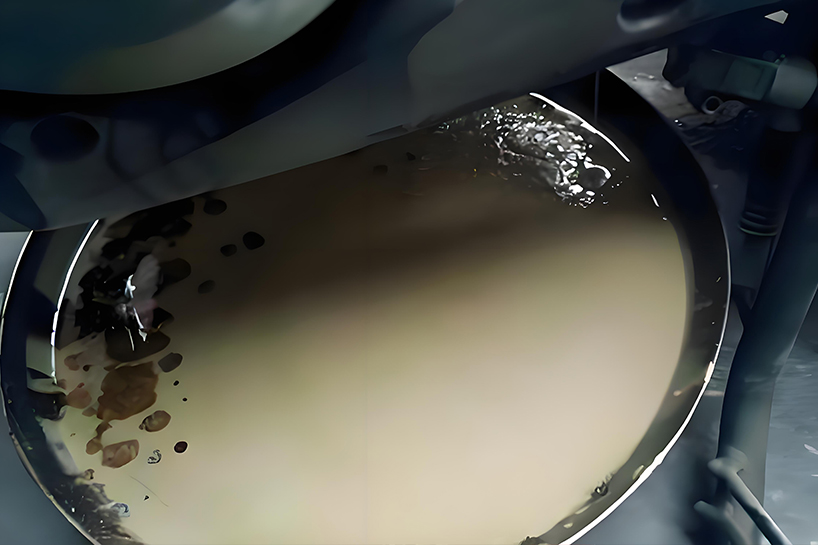

原理:離心法通過高速旋轉產生的離心力,使油和水分在不同的方向上分離。由于油和水的密度不同,離心力使得水分迅速沉降到底部,而油則被推向外側。

優點:

設備體積小、重量輕;

處理速度快,脫水效率較高;

適用于較為準確的水油分離。

缺點:

離心法的處理效果受設備電機功率的影響較大,功率越大,處理效率越高;

電力消耗較大,運行成本較高;

對水分含量較高的油品,脫水效果可能會受到制約。

適用場景:離心法適用于需要快速脫水的場合,特別是當水分含量較低且設備負荷允許時。此外,離心法也適用于較小規模的潤滑油脫水處理。

3. 吸附法

原理:吸附法通過填充塔或干燥塔中的吸附劑(如分子篩、鹽等),利用吸附劑的吸水特性來脫除潤滑油中的水分。這種方法能夠脫出潤滑油中的溶解水。

優點:

能有 效去除溶解水,適用于需要高精度脫水的場合;

適用于水分溶解在油中而不是以水珠形式存在的情況。

缺點:

初期投資較高,需要購買干燥劑或吸附劑;

吸附劑的使用量大,且需要定期更換或再 生,維護成本較高;

不適用于水分含量較高的情況。

適用場景:吸附法適合處理水分含量較低且溶解水較多的潤滑油,特別是在高精度脫水場合,如潤滑油的長期存儲或高標準生產過程中。

4. 真空過濾法

原理:真空過濾法將油水混合物在負壓(真空)條件下加熱到一定溫度,根據水和油的不同沸點,水分會先蒸發,而油則保持液態,通過真空蒸餾分離油和水。

優點:

能夠有 效去除游離水、溶解水和懸浮水;

脫水效果較好,適用于各種潤滑油。

缺點:

設備成本高,處理過程需要較高的能源消耗;

高溫加速潤滑油的氧化,可能會縮短油品的使用壽命;

需要一定的操作技巧和設備維護。

適用場景:真空過濾法適用于高要求的潤滑油脫水場合,尤其是在高溫環境下長時間使用的潤滑油處理時。由于高溫可能導致油品氧化,因此該方法更適用于短期脫水處理或使用經過特殊設計的真空蒸餾設備。

5. 聚結法

原理:聚結法利用玻璃纖維的聚結作用,將油中的水珠聚成較大的水滴,從而提高水滴的沉降速度。通過聚結的方式,油中的游離水被分離出來。

優點:

設備簡單,成本較低;

適用于分離游離水,效率較高;

適用于不含大量溶解水的潤滑油。

缺點:

玻璃纖維的脫水能力較低,聚結效果有限;

沒有后續的分離步驟,部分未能完全聚結的小水珠可能隨油流入下游;

長期使用會導致聚結效果下降。

適用場景:聚結法適用于水分含量較低、主要存在游離水的潤滑油。該方法多用于初步脫水和處理輕度污染的潤滑油,適合不需很高精度脫水的環境。

潤滑油脫水處理方式有多種選擇,每種方法都有其優缺點,選擇合適的脫水方法需要根據油品的具體情況、脫水精度要求、設備投資預算以及操作環境等因素進行綜合考慮。一般來說,重力沉降法適用于水分含量較少的情況,離心法適用于快速脫水,吸附法和真空過濾法適用于高精度脫水,而聚結法適用于處理輕度污染的油品。根據實際需要,選擇合適的脫水方法,可以延長潤滑油的使用壽命,保障設備的正常運行。潤滑油水分在線監測方案:油品含水率傳感器、油品微量水分傳感器。

智慧潤滑為您提供:潤滑油品質監測裝置解決方案。對產品感興趣的話,聯系我們給您發送產品資料和報價。

本【潤滑油品質監測裝置】能實時在線監測設備機械的潤滑油粘度、水分、油品品質、磨損顆粒、污染度清潔度、泄露、溫度、密度、飽和度、振動等參數。設備具有消泡、防爆、智能預警等功能。為設備故障停機預測、維修、換油提供依據。大大提高了生產輸運的安全性。